Смазывание минимальным количеством (MQL)

УСТОЙЧИВОЕ ПРОИЗВОДСТВО ИСПОЛЬЗУЕТ МИНИМАЛЬНОЕ КОЛИЧЕСТВО СМАЗКИ

Системы смазывания минимальным количеством (MQL) становятся все более важными для увеличения производительности таких процессов как сверление, фрезерование и токарная обработка. SKF имеет экспертно-консультационный центр, где разрабатываются решения с использованием MQL.

РИС. 1

ТЕХНОЛОГИЯ

Активные исследования и разработки в университетах и в промышленности обусловили широкое промышленное применение высокопроизводительного оборудования с системами смазывания минимальным количеством (MQL). К преимуществам MQL относятся достигаемое, как правило, повышение производительности до 30% и снижение издержек на обслуживание по сравнению с традиционным смазыванием/охлаждением с использованием смазочно-охлаждающей жидкости (СОЖ). Приобретение системы MQL требует значительно меньших вложений, чем в случае системы СОЖ.

До недавнего времени СОЖ были очень важны для производственных операций, так как выполняли функции охлаждения, смазывания и удаления стружки. Сейчас эти процессы находятся под пристальным вниманием, так как недешевы (в среднем 10% издержек, связанных с обработкой заготовки, составляет стоимость СОЖ), а также в связи с растущими требованиями по защите окружающей среды и повышением общей культуры и чистоты производства.

АЛЬТЕРНАТИВА: СМАЗЫВАНИЕ МИНИМАЛЬНЫМ КОЛИЧЕСТВОМ

Системы SKF LubriLean полностью отвечают современным требованиям, таким как своевременная и достаточная подача смазки на режущий инструмент. Целенаправленная подача смазки непосредственно в место обработки значительно снижает трение между инструментом, заготовкой и стружкой (РИС. 1).

Смазывание малым количеством приводит к тому, что заготовка, так же как и стружка, становится суше, что снижает затраты на последующую очистку обрабатываемой детали и оборудования. При одноканальной аэрозольной технологии смазка с помощью специальной системы сопел подаётся в зону резания в виде аэрозоля с каплями одинакового размера около 0,5 мкм. Эта технология обеспечивает надежное смазывание режущей кромки инструмента даже при скоростях вращения более 20 000 об/мин. И это без подачи избыточной смазки (что обычно для двухканальных систем), вызывающей загрязнения производственного оборудования и ухудшающей условия работы. Для этой цели были разработаны модели VarioSuper и DigitalSuper системы смазывания SKF LubriLean. С помощью которых такие параметры как «количество масла» и «сжатый воздух» можно регулировать прямо с пульта управления станка во время автоматической смены инструмента в зависимости от его особенностей (РИС. 2).

РИС. 2

ЛИДЕР В ОБЛАСТИ КОНТРОЛЯ РАБОТЫ СИСТЕМЫ

До недавнего времени контроль систем MQL можно было осуществлять неполностью. Непосредственный мониторинг расхода аэрозоля был невозможен. Датчики сжатого воздуха, уровня заполнения и расхода масла использовались для определения состояния системы MQL. Теперь SKF предлагает систему, которая не только формирует требуемое количество высококачественного аэрозоля, но и осуществляет контроль подачи этого аэрозоля в точку смазывания. В основу системы положено устройство контроля аэрозоля AM 1000 (РИС. 3), которое располагается в канале подачи смазки как можно ближе к точке резания и использует оптический метод оценки концентрации микрокапель масла в аэрозоле.

РИС. 3

Для передачи измеренного значения, например, в блок управления станком можно использовать стандартный промышленный интерфейс. В качестве альтернативы устройство контроля качества аэрозоля можно подключить к модели DigitalSuper системы SKF LubriLean с помощью шины CAN.

В ходе пуско-наладки системы подачи смазки MQL, измеряемые значения можно сохранить в качестве эталонных значений в блоке управления станком. Если в дальнейшем происходит изменение регистрируемых параметров, это может быть использовано как сигнал об изменении параметров технологического процесса, которые могут негативно сказываться на качестве производства. Это значительно повышает безопасность технологического процесса, потому что раньше отклонения замечались слишком поздно.

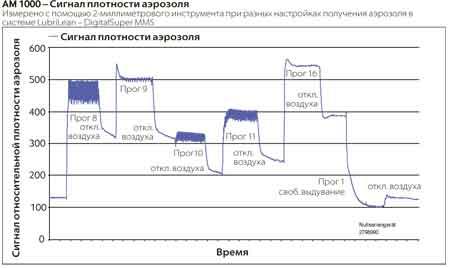

Современные устройства MQL не управляют отдельными клапанами для получения аэрозоля, а позволяют выбирать номера программ. Таким образом, единственное, что нужно сделать пользователю, чтобы изменить объем получаемого аэрозоля, это передать номер программы в устройство MQL. На рисунке 4 хорошо видно изменение плотности аэрозоля в результате изменения номеров программ.

РИС. 4

Отделение систем смазывания SKF подвергает свои системы MQL непрерывному ресурсному испытанию в жестких условиях трехсменной работы на своем собственном производстве.

Специалисты по обслуживанию систем смазывания SKF по всему миру регулярно проходят обучение. Практическое обучение проводится главным образом на заводе SKF в Берлине, Германия. Здесь 20 станков оснащены различными системами MQL LubriLean. Программа обучения включает в себя консультации со специалистами по механообработке с использованием систем смазывания SKF, проведение практических занятий по механообработке и ознакомление с настройками инструментов для различных систем MQL.

ЗНАЧИТЕЛЬНАЯ ЭКОНОМИЯ

Технология одноканальной системы MQL доказала свою способность обеспечивать надежную обработку. Происходит значительная экономия капиталовложений и эксплуатационных расходов по сравнению со стандартной системой подачи СОЖ, и применение таких систем становится необходимым в станках, используемых в автомобилестроении, авиастроении, станкостроении и при изготовлении форм.

Конструкция инструмента почти стандартизованная, особенно, что касается его наружной и внутренней геометрии, а также узлов закрепления инструмента на оборудовании. Кроме того, пользователю предоставлена возможность осуществлять надёжный контроль работы системы.

По оценкам, в течение ближайших 5 лет доля рынка систем смазывания минимальным количеством составит в среднем 27% в крупносерийном производстве.

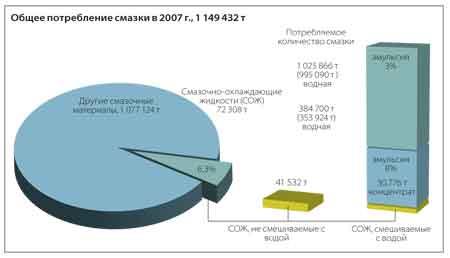

В настоящее время в одной только Германии в промышленности используется почти 1 млн. тонн масла при традиционной механообработке с применением СОЖ (РИС. 5).

РИС. 5

Применение технологии MQL способно существенно сократить потребление количества масла, что значительно снизит нагрузку на окружающую среду. Может быть достигнуто значительное повышение производительности за счет лучших результатов резания, а также продления ресурса инструмента.

РИС. 6 (Токарный станок для обработки сепараторов)

ПРИМЕНЕНИЕ MQL В SKF

В рамках интеграционного проекта «Внедрение MQL на заводах SKF» была начата совместная кампания SKF VOGEL, Отдела разработки технологических процессов SKF и Центра развития производства SKF (MDC) в Гётеборге – пилотные проекты по внедрению MQL.

Два проекта являются примерами решения вопросов устойчивого развития и повышения производительности. Один проект – это обработка резанием в процессе изготовления сепараторов подшипников на заводе SKF в Гётеборге; второй – вытачивание и отрезка роликов на линии 2 производства роликов, также в Гётеборге.

Для изготовления сепараторов на четырех токарных станках необходимо было заменить подачу СОЖ на систему MQL. Это было вызвано быстрым ухудшением свойств СОЖ и, в результате, частой заменой СОЖ с соответствующими издержками.

Для испытаний один из четырех токарных станков был оснащен системой LubriLean в варианте VarioPlus и отключен от обычной системы подачи СОЖ.

Система MQL была встроена в контур управления станком. Подача смазки в системе MQL могла включаться в нужное время, как это ранее имело место в случае подачи СОЖ. Помимо улучшения качества обработанной поверхности целью являлась возможность отрегулировать систему MQL таким образом, чтобы охлаждающая жидкость использовалось полностью в ходе технологического процесса и не оставалась на обрабатываемой заготовке. Таким образом исключалась бы дополнительная процедура промывки.

Исследования кромок режущего инструмента показали, что при использовании MQL достигается значительное уменьшение износа (РИС. 7) по сравнению с использованием традиционных СОЖ (РИС. 8).

РИС. 7

РИС. 8

Проект успешно продемонстрировал снижение потребления СОЖ. При традиционном использовании СОЖ среднее потребление в год составляло обычно 400 л; при использовании MQL потребление удалось снизить до 10 л в год. Это означало сокращение расходов на 97%, а также значительное увеличение экологичности производства. Срок окупаемости вложений составил всего 0,67 года. Ввиду таких убедительных результатов 3 других токарных станка также были переведены на MQL.

Дополнительным, очень важным эффектом явилась удовлетворенность операторов станков. Переход на MQL избавил их от неприятных запахов и других проблем, связанных с применением СОЖ.

Второй проект изготовления роликов в SKF предполагал установку системы MQL LubriLean в обрабатывающем центре, который уже работал с системой смазывания минимальным количеством смазки от другого изготовителя. Цель заключалась в том, чтобы повысить производительность, улучшить качество обработанной поверхности и существенно уменьшить потребление смазки.

Для испытаний в сотрудничестве с изготовителем инструмента Sandvik был разработан и внедрен специальный держатель инструмента для разделения роликов. В качестве системы смазывания использовалась система LubriLean в варианте VarioSuper. Испытания дали следующие результаты:

- потребление масла снизилось с 3 л до 0,45 л в день на станок (экономия 85%);

- улучшение параметров резания сократило время цикла обработки одного ролика на 0,5 – 2 с (в зависимости от диаметра ролика);

- качество поверхности заметно улучшилось.

Благодаря этим положительным результатам все другие станки на линии роликов 2 были модернизированы.

Эти проекты ясно показали тот потенциал экономии, который открывается с внедрением этой, теперь уже полностью разработанной и опробованной технологии SKF.

Таким образом, SKF еще больше укрепит свое лидерство в пяти областях (подшипники (шариковые, упорные, игольчатые, корпусные подшипники и т.д.) и подшипниковые узлы, системы смазывания, уплотнения, мехатроника и сервис), объединяя усилия для разработки решений в области систем смазывания.

В 2004 г. SKF приобрела компанию Willy Vogel AG – лидера рынка систем смазывания. С 1 июля 2009 г. все системы смазывания, продукция и услуги VOGEL будут продаваться под маркой SKF.

- Ставки на гольф: основы, стратегии и популярные виды

- Как работают онлайн-казино?

- Что такое бесплатные демо-слоты в РВ Казино?

- Онлайн-казино Казино: Х принцип их работы

- Как и где лучше купить сигареты оптом в Украине?

- Игры в онлайн казино Fresh Casino

- Обзор Vulcan казино для ценителей азарта

- Профессия химика технолога

- Доставка вкусных и качественных роллов в Ижевске

- Психолог онлайн: врач для души, который всегда рядом